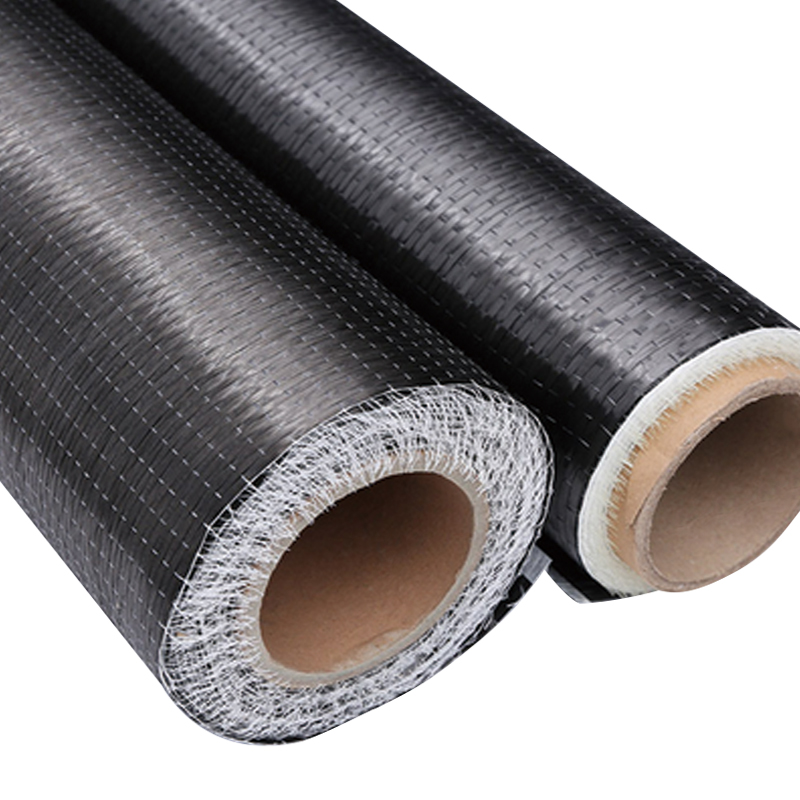

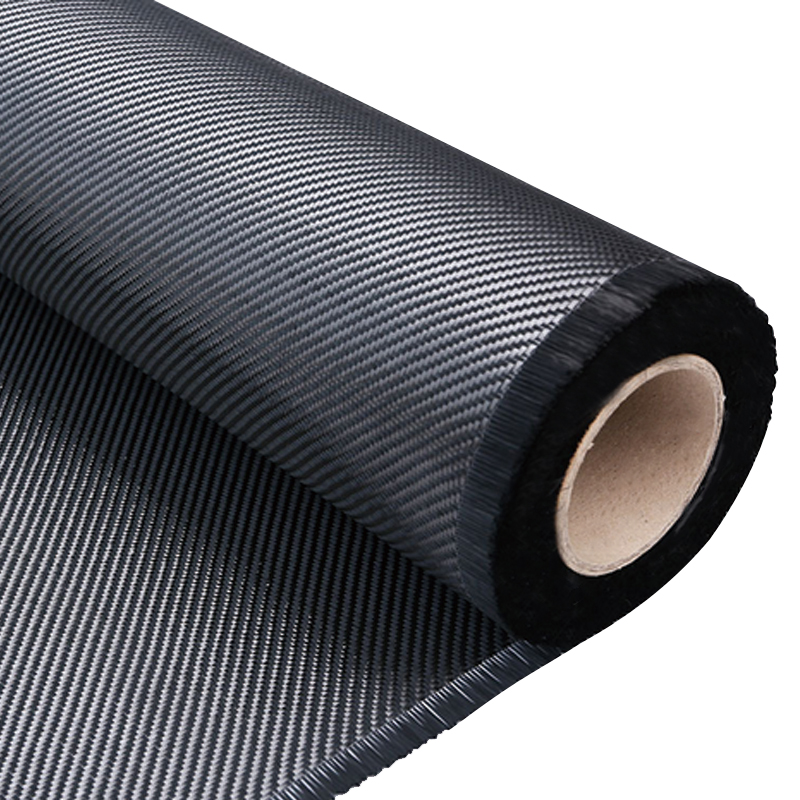

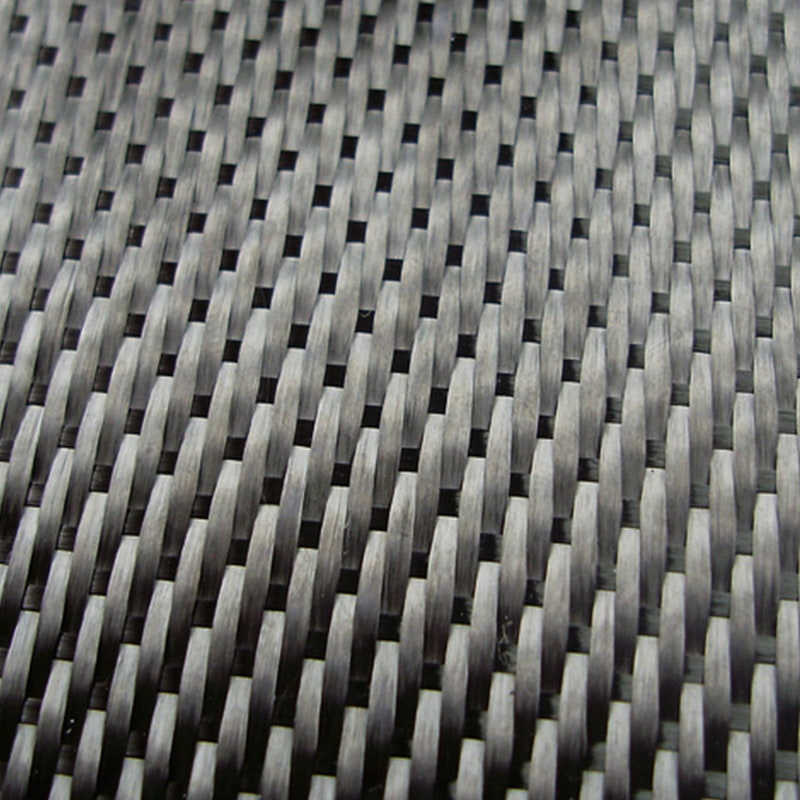

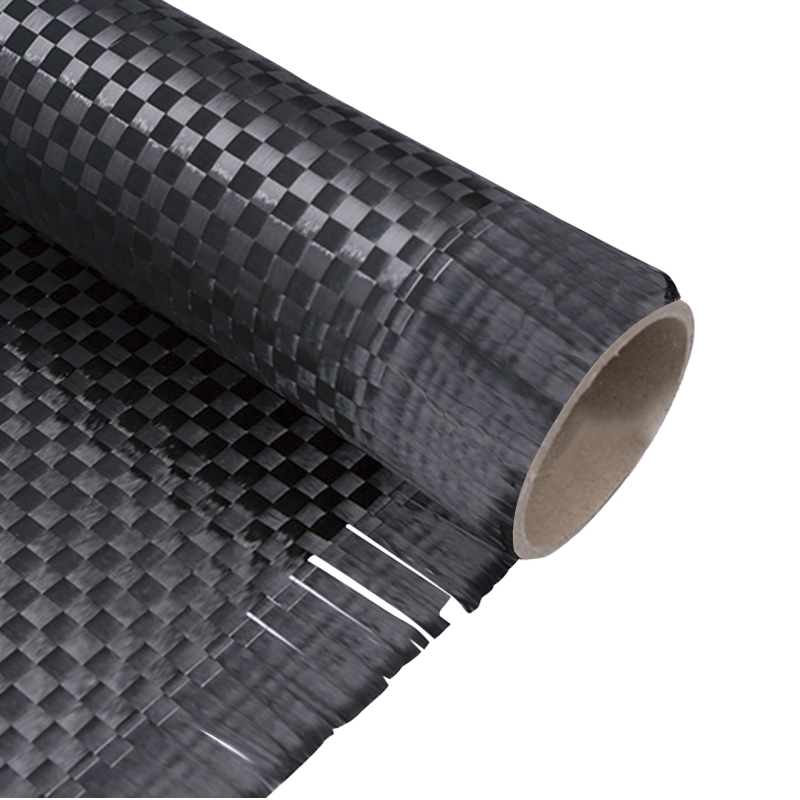

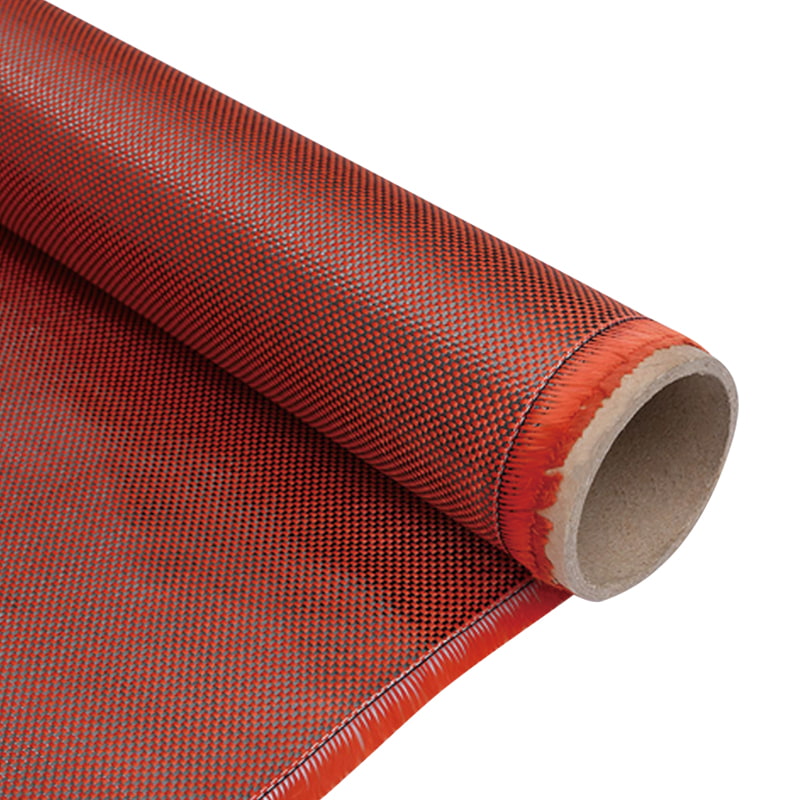

탄소 아라미드 직물 고강도 아라미드 섬유와 탄소 강화재를 결합하여 뛰어난 기계적 성능을 제공합니다. 그러나 아라미드 구성 요소는 자외선(UV) 방사선에 매우 민감하여 장기간 실외 또는 항공우주 노출 시 색이 바래고 인장 강도가 감소하며 표면 저하가 발생할 수 있습니다. 적절한 수지 시스템과 표면 코팅을 선택하는 것은 미적 특성과 기능적 특성을 모두 유지하는 데 필수적입니다.

1. 아라미드 섬유의 UV 감도 이해

아라미드 성분은 탄소 아라미드 직물 특히 UV로 인한 분해에 취약합니다.

- UV 노출은 아라미드 섬유의 화학 결합을 끊습니다.

- 시간이 지남에 따라 색상이 퇴색되고 황변됩니다.

- 인장강도와 유연성을 감소시킵니다.

- 장기간 노출 시 표면 미세 균열이 발생할 수 있음

2. UV 저항성 수지 시스템 선택

올바른 매트릭스 수지를 선택하는 것이 중요합니다. 아라미드 섬유 에폭시 수지 선택 :

| 수지 종류 | 자외선 안정제 | 장점 |

|---|---|---|

| UV 흡수제가 함유된 에폭시 | HALS(장애 아민 광 안정제) | 변색을 최소화하고 인장특성을 유지합니다. |

| 폴리우레탄 수지 | 자외선 차단 첨가제 | 유연하고 표면 균열에 강함 |

| 수정된 에폭시 하이브리드 | 자외선 흡수제 항산화제 | 향상된 장기 기계적 유지력 |

3. 보호 표면 코팅 적용

표면 코팅으로 더욱 보호 UV 저항성 탄소 아라미드 복합재 환경 악화로부터:

- 투명한 UV 보호 바니시는 섬유 노출을 방지합니다.

- 젤 코팅은 UV 및 내마모성을 모두 제공합니다.

- 불소중합체 코팅은 표면 매끄러움을 유지하면서 내화학성을 향상시킵니다.

- UV 안정제가 포함된 탑코트 컬러 안료로 장기간 색상 유지력 향상

4. 실외 성능 평가

성능 테스트 야외 성능 탄소 아라미드 직물 항공우주 또는 외부 응용 분야에 대한 적합성을 보장합니다.

| 시험방법 | 평가된 자산 | 일반적인 결과 |

|---|---|---|

| UV 풍화실 | 색상 안정성, 표면 무결성 | 1000시간 후에도 변색이 최소화되고 표면 균열이 발생하지 않음 |

| 기계적 인장 시험 | 인장강도 유지 | UV 노출 후 5% 미만 감소 |

| 옥외 노출 테스트 | 시각적, 기계적 저하 | 자연광 아래에서도 표면 및 기계적 특성을 유지합니다. |

5. 기계적 성질 유지를 위한 전략

보장 기계적 성질 유지 UV 노출 다음이 포함됩니다:

- HALS와 함께 UV 안정화 에폭시 수지 사용

- 보호 탑코트 또는 젤 코팅 적용

- 제작시 표면 미세손상 최소화

- 중요한 항공우주 부품에 대한 정기 검사 및 유지보수

- 최대 내구성을 위한 수지와 코팅 전략의 결합

자주 묻는 질문

1. 자외선은 어떤 영향을 미칩니까? 탄소 아라미드 직물 ?

UV 방사선은 아라미드 섬유의 화학 결합을 깨뜨려 변색, 표면 미세 균열 및 인장 강도 감소를 유발합니다. 보호 수지와 코팅은 이러한 효과를 완화합니다.

2. 가장 좋은 옵션은 무엇입니까? 아라미드 섬유 에폭시 수지 선택 ?

HALS가 포함된 에폭시 수지, 항산화제가 포함된 변성 에폭시 하이브리드 또는 폴리우레탄 시스템은 강력한 UV 저항성을 제공하고 장기간 노출 시 기계적 특성을 유지합니다.

3. 어느 UV 저항성 탄소 아라미드 복합재 코팅을 권장합니까?

투명한 UV 보호 바니시, 젤 코트, 불소 중합체 코팅 및 UV 안정제가 포함된 착색 탑코트는 모두 실외 및 항공우주 분야의 색상 안정성과 표면 내구성을 향상시킵니다.

4. 어떻게 평가할 수 있나요? 야외 성능 탄소 아라미드 직물 ?

UV 내후성 챔버, 인장 강도 테스트 및 실외 노출 시험을 사용하여 장기적인 환경 조건에서 색상 유지, 표면 무결성 및 기계적 성능을 평가합니다.

5. 어떤 조치가 보장되나요? 기계적 성질 유지 UV 노출 ?

UV 안정화 수지, 표면 보호 코팅, 신중한 제작 관행 및 정기적인 유지 관리 검사를 결합하여 고성능 애플리케이션을 위한 색상과 구조적 무결성을 모두 유지합니다.

한국어

한국어