I. 하이브리드 복합재료의 복잡성

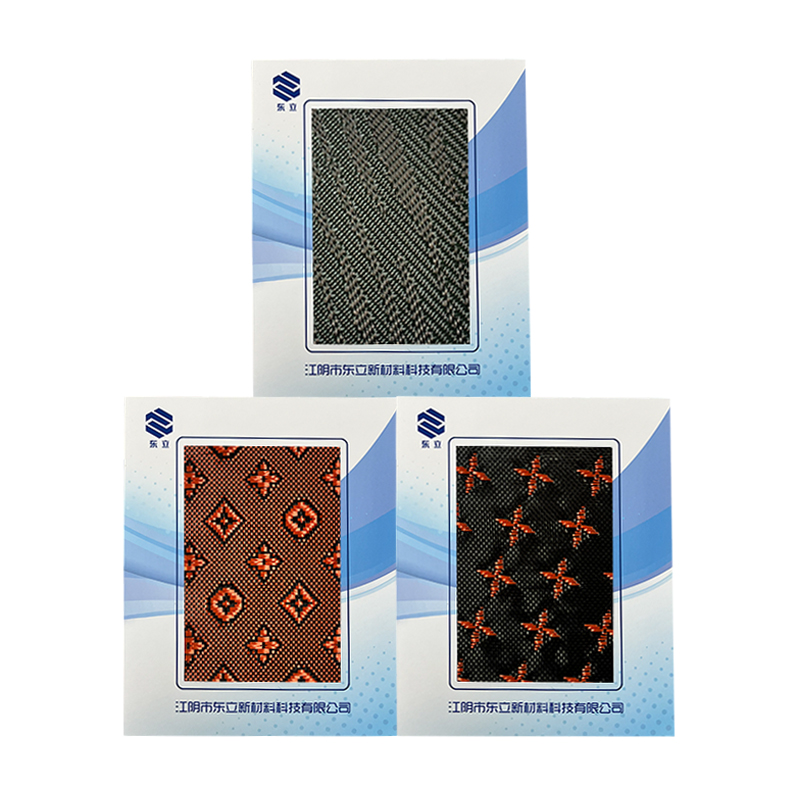

는 탄소 아라미드 직물 하이브리드 복합재는 극한 환경을 위해 설계된 소재로, 아라미드 섬유의 뛰어난 내충격성과 손상 내성이 결합된 탄소 섬유의 높은 강성과 강도를 제공합니다. 이 혼합은 항공우주 공학, 자동차 제조, 고성능 스포츠 장비와 같은 기술 분야에서 매우 중요합니다. 그러나 이러한 하이브리드 부품을 제조하는 데는 상당한 기술적 장애물이 있습니다. 즉, 아라미드 섬유 고유의 낮은 표면 에너지로 인해 종종 수지 습윤성이 떨어지고 결과적으로 공극 함량이 높아지고 기계적 특성이 저하됩니다. Jiangyin Dongli New Materials Technology Co., Ltd.는 이러한 고성능 섬유 복합 재료의 포괄적인 개발 및 제조를 전문으로 합니다. 기후 규제 작업장 및 100,000등급 정화 구역과 같은 정밀 제어 생산 환경을 포함하여 32,000제곱미터 규모의 산업 단지에서 운영되는 당사는 통합 재료 혁신과 엔지니어링 전문 지식을 활용합니다. 원스톱 공장으로서 당사의 역량은 제직 및 프리프레그 생산부터 오토클레이브, RTM 및 PCM과 같은 기술을 사용하여 최종 복합재 제조에 이르기까지 전체 프로세스에 걸쳐 있습니다.

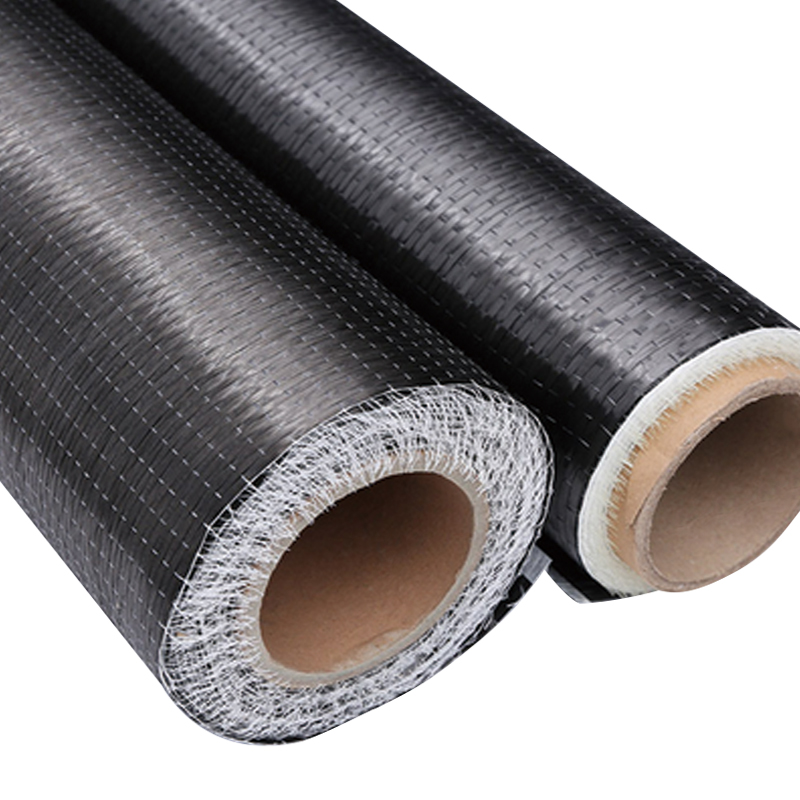

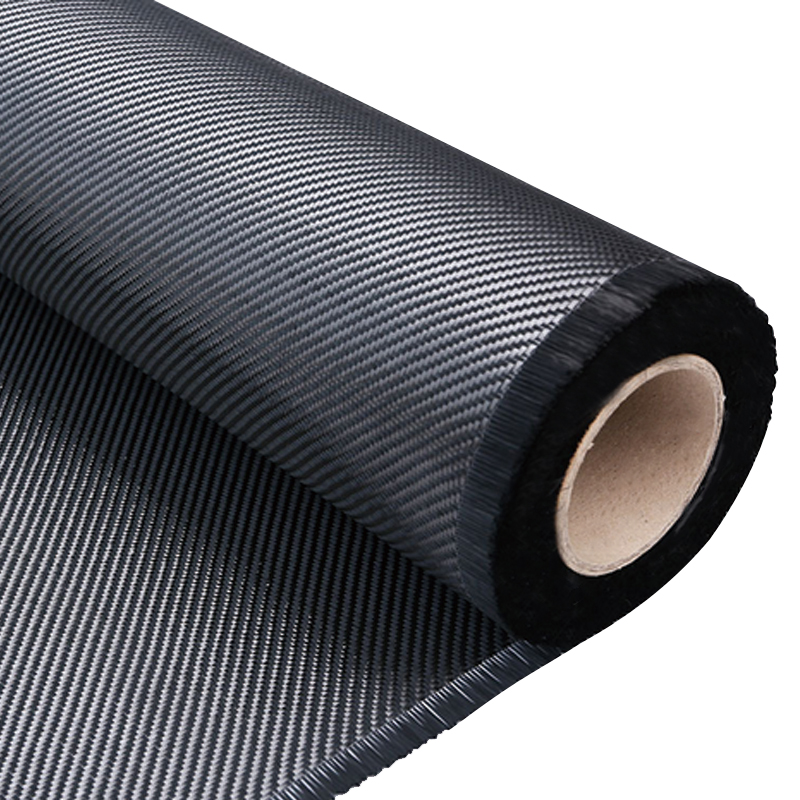

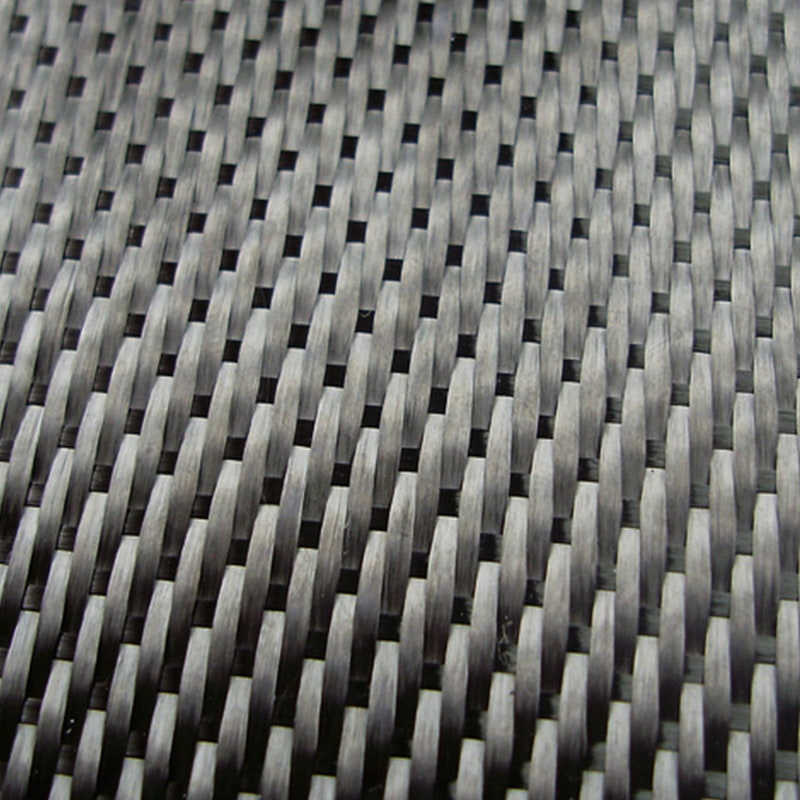

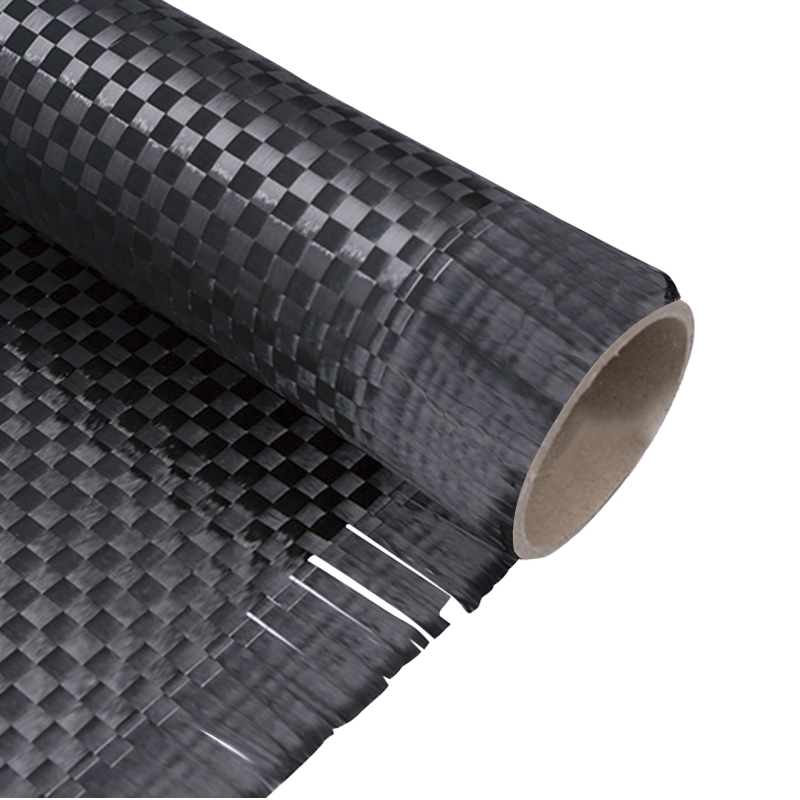

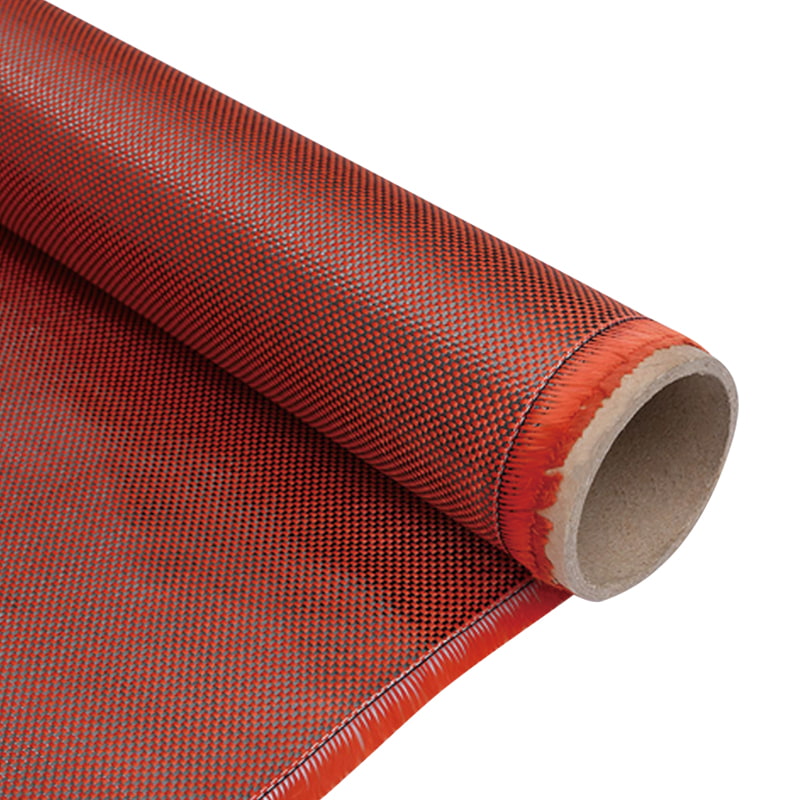

3k 1000d/1500d 일반/능직 아라미드 탄소 혼합 탄소 섬유 직물

II. 수지 습윤 문제: 아라미드의 낮은 표면 에너지

습윤은 표면 화학의 원리, 특히 섬유의 표면 에너지와 수지의 표면 장력 간의 균형에 따라 결정됩니다. 아라미드 섬유는 방향성이 높은 방향족 폴리머 구조로 인해 화학적으로 불활성이며 표면 에너지가 매우 낮습니다(보통 약 30-40mN/m). 이러한 낮은 표면 에너지로 인해 표준 에폭시 또는 비닐 에스테르 수지와의 접촉각이 커져 수지가 모세관 현상(확산)을 방지하고 섬유 다발에 완전히 침투합니다. 이러한 계면 접착력 부족은 모든 복합재의 기본 목적인 구조적 하중 전달을 크게 손상시킵니다.

에이. 아라미드 섬유 낮은 표면 에너지 프리프레그 솔루션

수지가 섬유에 부분적으로 경화되는 프리프레그 공정의 경우, 아라미드 섬유의 표면 에너지가 낮은 프리프레그 솔루션은 침투력을 높이기 위해 가공 조건을 조작하는 경우가 많습니다. 여기에는 일반적으로 수지의 점도를 일시적으로 낮추기 위해 프리프레그 온도를 높이는 것과 초기 함침 단계에서 더 높은 압력을 가하는 것이 포함됩니다. 프리프레그 공정(Dongli에서 광범위하게 사용)은 일반적으로 제어된 수지 함량 및 진공 압밀로 인해 습식 레이업보다 공극 함량이 낮지만, 아라미드 구성 요소는 탄소 아라미드 직물 내에서 쉽게 젖는 탄소 섬유에 비해 여전히 문제를 제시합니다. 처리 방법의 비교는 어려움을 강조합니다.

| 가공방법 | 1차 습윤 방법 | 달성된 일반적인 보이드 함량 | 젖음 문제 완화 |

|---|---|---|---|

| 프리프레그(오토클레이브/오븐 경화) | 열과 압력/진공 | < 2%(항공우주 목표) | 최적화된 수지 점도, 고압 |

| 웨트 레이업(핸드 또는 인퓨전) | 모세관 작용/진공 | > 3% - 5%(더 높은 위험) | 수지 표면 장력이 낮고 주입 시간이 길어짐 |

III. 솔루션: 표면 개질 및 수지 최적화

엔지니어는 섬유 표면 수정 또는 수지 배합 조정을 사용하여 탄소 아라미드 직물 인터페이스를 개선하기 위해 적극적으로 개입해야 합니다.

에이. 아라미드 섬유 수지 접착을 위한 표면 처리

는 most impactful intervention is pre-treating the aramid filaments. Effective surface treatment for aramid fiber resin adhesion includes chemical etching (e.g., acid or alkaline solutions) or plasma treatment. These processes introduce active functional groups (elike hydroxyl or carboxyl groups) onto the aramid surface, increasing its surface energy and creating strong covalent bonds or hydrogen bonds with the polymer matrix. The critical trade-off is ensuring the treatment improves adhesion without causing structural damage to the aramid's highly crystalline structure, which would compromise its inherent tensile strength.

비. 탄소 아라미드 직물 수지 습윤성 개선 방법

섬유 변형이 불가능할 경우 수지 변형을 사용해야 합니다. 탄소 아라미드 직물 수지 습윤 개선 방법은 수지의 표면 장력을 섬유의 표면 에너지(Young's Equation)보다 낮게 조정하는 데 중점을 둡니다. 여기에는 특정 계면활성제나 비반응성 희석제를 수지 제제에 첨가하는 것이 포함됩니다. 또한 Dongli의 시설에서 활용되는 RTM(Resin Transfer Molding) 또는 VARI(Vacuum-Assisted Resin Infusion)와 같은 공정은 정밀한 진공 압력과 제어된 유속을 사용하여 수지를 촘촘하게 짜여진 아라미드 다발에 기계적으로 밀어넣어 열악한 자연 습윤성을 보완합니다.

IV. 결과: 공극 함량 및 기계적 저하

충분한 수지 습윤을 달성하지 못하면 완성된 탄소 아라미드 직물 복합재 부품의 구조적 완전성과 성능에 직접적이고 정량화 가능한 부정적인 영향을 미칩니다.

에이. 하이브리드 탄소 아라미드 복합재 보이드 함량 영향

수지 습윤성 결핍은 다공성 또는 공극 함량(라미네이트 내에 갇힌 기포)의 주요 원인입니다. 공극은 응력 집중 장치 및 파손 시작 지점 역할을 합니다. 하이브리드 탄소 아라미드 복합재 공극 함량 영향은 매트릭스 지배 특성, 특히 층간 전단 강도(ILSS)에 가장 심각합니다. 보이드 함량이 높으면 재료의 박리 저항 능력이 크게 감소합니다. 공극으로 인한 기계적 특성 저하에 대해서는 다음과 같이 잘 문서화되어 있습니다.

| 무효 함량(%) | 층간 전단 강도(ILSS)에 미치는 영향 | 굽힘 강도에 미치는 영향 |

|---|---|---|

| < 1%(항공우주 등급) | 최소 저하(< 5%) | 최소한의 성능 저하 |

| 3% - 5%(표준 산업) | 심각한 성능 저하(15% - 25%) | 눈에 띄는 품질 저하(10% - 20%) |

| > 5%(허용되지 않음) | 심각한 성능 저하(> 30%) | 실패 위험이 높음 |

비. 습식 레이업 카본 아라미드 직물의 기계적 성질

습식 레이업 탄소 아라미드 직물의 기계적 특성 방법을 사용하여 제조된 복합 구조의 경우 젖음성이 좋지 않으면 특히 아라미드 섬유가 제공하는 주요 성능 특성이 손상됩니다. 아라미드는 주로 높은 에너지 흡수 능력(충격 저항성) 때문에 포함됩니다. 수지가 아라미드 섬유에 완전히 부착되지 않으면 하중이 효과적으로 전달되지 않아 섬유의 균열 전파 방지 능력이 감소하여 내충격성이 저하되고 라미네이트 전체의 피로 수명이 급격히 저하됩니다.

V. 품질 관리 및 전체 프로세스 전문 지식

Jiangyin Dongli New Materials Technology Co., Ltd.에서는 완전히 통합된 원스톱 접근 방식을 통해 이러한 젖음 및 공극 문제를 완화합니다. 100,000등급 정화 구역을 포함한 당사의 통제된 생산 환경은 습윤을 방해할 수 있는 오염을 최소화합니다. 우리는 오토클레이브, RTM, RMCP, PCM, WCM 및 스프레이 기술을 포함한 고급 제조 공정을 활용하여 고성능 섬유 직물의 R&D부터 최종 복합 제품에 이르기까지 모든 단계에서 엄격한 품질 표준을 준수하고 공극 함량을 최소화하며 지정된 기계적 성능을 보장합니다.

6. 인터페이스 엔지니어링

아라미드의 낮은 표면 에너지를 극복하기 위해 섬유-수지 인터페이스를 성공적으로 엔지니어링하는 데 있어 탄소 아라미드 직물 복합재 힌지의 구조적 및 기계적 성능을 극대화합니다. 정교한 아라미드 섬유 저표면 에너지 프리프레그 용액 방법을 통해 또는 아라미드 섬유 수지 접착 기술을 위한 표면 처리를 사용한 섬유 전처리를 통해 세심한 공정 제어 및 재료 과학 적용이 필수적입니다. 신뢰성이 높은 부품을 찾는 B2B 구매자는 Dongli와 같은 전문 지식과 전체 공정 제어를 보유한 제조업체와 협력하여 낮은 보이드 함량이 높은 기계적 강도와 뛰어난 내구성으로 직접적으로 해석되도록 해야 합니다.

Ⅶ. 자주 묻는 질문(FAQ)

Q1: 아라미드 섬유는 왜 수지 습윤에 자연적으로 저항력이 있습니까?

- A: 아라미드 섬유는 화학적으로 불활성이고 표면에 활성 작용기가 부족한 고도로 방향성 있는 방향족 폴리머 사슬로 구성됩니다. 이로 인해 본질적으로 표면 에너지가 낮아져 표면 장력이 높은 수지가 효과적으로 퍼지고 침투하기보다는 구슬 모양(높은 접촉각)을 일으키게 됩니다.

Q2: 탄소 아라미드 직물의 수지 습윤 불량으로 인해 발생하는 가장 일반적인 결함은 무엇입니까?

- A: 가장 일반적인 결함 중 하나는 높은 공극률(다공성)입니다. 젖지 않은 섬유 다발은 경화 과정에서 기포를 가두며 이러한 공극은 중요한 응력 집중 장치 역할을 하며 특히 하이브리드 탄소 아라미드 복합 공극 함량 영향의 층간 전단 강도(ILSS)를 약화시킵니다.

Q3: 낮은 표면 에너지 문제를 해결하는 데 섬유 표면 처리와 수지 점도 감소 중 어느 것이 더 효과적입니까?

- A: 섬유 표면 처리(예: 플라즈마 또는 화학)는 섬유의 표면 에너지를 화학적으로 변경하여 실제 화학적 결합을 촉진하기 때문에 일반적으로 근본적으로 더 효과적입니다. 카본아라미드 직물의 수지 습윤성 향상 방법 중 하나인 수지 점도 감소는 기계적으로는 도움이 되지만 계면에서의 화학적 접착력은 향상시키지 못합니다.

Q4: 젖음성이 좋지 않으면 아라미드 섬유의 주요 이점인 내충격성에 어떤 영향을 미치나요?

- A: 젖음성이 좋지 않으면 아라미드 섬유가 내하중 수지 매트릭스로부터 분리됩니다. 충격 중에는 에너지가 매트릭스에서 고인성 아라미드 섬유로 효과적으로 전달되지 않아 섬유가 에너지를 흡수하지 못하고 균열 전파가 중단되어 복합재의 전반적인 충격 성능이 저하됩니다.

Q5: 탄소 아라미드 직물을 가공하기 위해 제조업체에 특수한 환경(예: 100,000등급 정화 구역)이 필요한 이유는 무엇입니까?

- A: 표면 오염 물질(예: 먼지, 기름 또는 습기)이 섬유의 이미 낮은 표면 에너지를 크게 감소시켜 수지 습윤을 더욱 악화시킬 수 있으므로 정밀한 환경이 중요합니다. 클린룸에서는 선택한 아라미드 섬유 저표면 에너지 프리프레그 솔루션의 잠재력을 극대화하기 위해 재료가 최적의 오염 없는 조건에서 처리되도록 보장합니다.

한국어

한국어